时间:08-15 16:38

时间:08-15 09:08

时间:08-15 08:59

时间:08-15 08:33

中国聚氨酯工业经历了20多年的高速增长后已成为全球最大的聚氨酯原材料和制品的生产基地,生产技术水平不断提升,产品基本满足国民经济和社会发展需求,行业增速由高转低。随着聚氨酯外墙防火、安全生产、环境保护等问题凸现,行业结构调整和产业升级步伐加快,创新发展将成为今后的主旋律。

聚氨酯行业如何适应新形势,如何面对机遇和挑战,是当前行业上下游企业所共同关心的问题。这需要人们摸清聚氨酯及其应用领域的发展现状和存在的问题,共同探讨、寻求对策,以维持聚氨酯行业稳定健康可持续发展。

1我国聚氨酯主要原材料发展现状

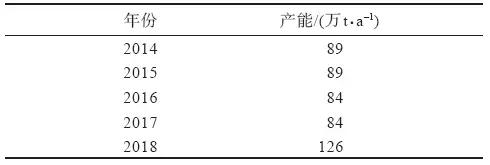

1.1TDI

TDI生产技术复杂,装置要求高,生产相对集中;2017年全球TDI的产能接近300万t,其中亚洲地区TDI产能达166万t,生产企业主要集中在中国、日本和韩国。中国是全球最大的TDI消费地区,日本和韩国是最重要的TDI出口国家,主要出口中东、非洲和美洲等地。2014—2018年中国TDI产能情况见表1。

表12014—2018年中国TDI产能

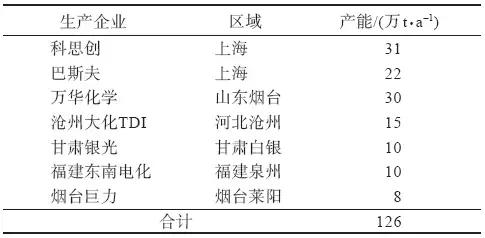

2018年中国TDI的生产企业将达到7家:科思创、万华化学、巴斯夫、沧州大化TDI、甘肃银光、福建东南电化和烟台巨力,详见表2。

表22018年中国TDI生产企业产能

2016年,随着2套TDI装置的关停或转产,以及10月份科思创30万t/a装置和巴斯夫30万t/a装置相继出现问题,不能正常生产,全球TDI供需失衡,价格开始大幅上扬,我国TDI生产企业抓住机会,提高开工负荷,出口暴增,全年净出口超过10万t。2017年随着我国消费回暖,下游需求增幅较大,国内TDI价格高于国际市场价格,国内TDI装置几乎满负荷生产,产量达83.4万t,国内生产企业多专注于国内市场,科思创出口量最大。2017年国内TDI净出口约8万t,较2016年减少2万多吨。

未来几年我国TDI消费将维持缓慢增长势头,产能增幅高于需求增幅,国内TDI产量将大幅增加,国内企业要注重技术升级和产品质量,参与国际市场的竞争。未来全球TDI产品消费的增长点将来自于亚洲、非洲、中东和拉美等地,印度市场将保持较高增速。

1.2MDI

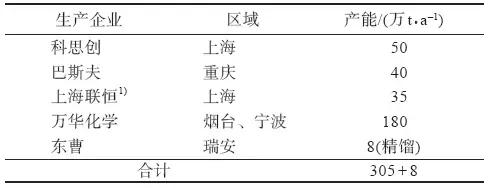

MDI生产技术复杂,装置投资大,过程控制困难,全球仅少数几家公司掌握MDI制造技术,目前有7家公司共计22套MDI生产装置,2017年MDI生产能力在840万t左右。我国MDI生产企业包括万华化学、上海联恒、科思创和重庆巴斯夫,共计305万t母液生产能力。另外,瑞安东曹8万t/a母液精馏装置,2017年约进口8万t母液进行精馏。2017年中国MDI产能情况见表3。

表32017年中国MDI生产企业产能

注:1)2017年底新增24万t装置投产,未正常生产,未计入当年产能

预计未来3年全球MDI需求增速在5%左右,我国MDI的需求增速将维持在5%~7%,到2020年全球MDI消费量将接近800万t,我国MDI的需求将达到240万t左右。上海联恒的24万t装置已于2017年底建成;万华化学计划在未来3年内,通过技术升级改造将宁波120万t装置的产能提升至150万t,同时将烟台的60万t装置的产能提升至110万t,总产能将达到260万t;科思创计划将上海漕泾的50万tMDI装置扩产至60万t,到2020年中国将新增114万tMDI产能,加上重庆巴斯夫和万华化学的MDI装置产能的释放,中国将成为最重要的MDI出口国之一。

1.3环氧丙烷和聚醚多元醇

随着共氧化和直接氧化法PO生产项目的建设,国内PO生产技术结构发生了巨大变化,2017年我国氯醇法PO生产工艺的占比降到了54%,PO产能达327万t,主要生产企业和产能情况见表4。

表42017年中国PO生产企业产能

2017年,国内HPPO(过氧化氢直接氧化法生产环氧丙烷)装置由于各种原因开工率较低,全年共生产约12万t产品,而国内PO/SM(苯乙烯)工艺满负荷生产,氯醇法PO工艺由于环保的限制,均采取了一定的减负荷措施。2017年我国共生产PO254万t,进口约23万t,出口仅4000t左右,表观消费量约276万t。2020年之前国内企业有多个新建或扩建项目,全部采用PO/SM或HPPO技术,预计将增加产能近300万t/a,氯醇法PO的生产工艺占比将进一步降低。

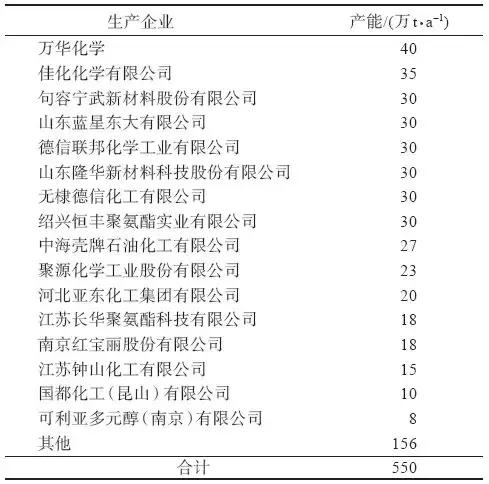

2017年全国聚醚多元醇的产能达到550万t,其中山东省是国内聚醚多元醇产能最高的省份。2017年我国聚醚多元醇销量靠前的企业包括中海壳牌、蓝星东大、万华化学、句容宁武新材料、德信联邦、山东隆华、南京红宝丽、江苏长华、南京钟山、河北亚东等。2017年中国聚醚多元醇产能情况见表5。

表52017年中国聚醚多元醇生产企业产能

我国聚醚多元醇产能不断增加,技术水平也不断提高,聚醚品种规格也基本齐全,基本满足国内市场需求,出口量开始上升,进口量开始呈逐年下降趋势;但是在2105年新加坡壳牌扩产和泰国陶氏新聚醚装置投产,国外产品借助成本和质量优势,开始大量进入中国市场,直到2017年依然保持强劲势头,全年进口近40万t,其中聚醚中软泡聚醚数额最大约22万t,占全部进口量的50%以上。2012年之后,我国聚醚出口也呈逐年上升趋势,2017年出口量达32万t,净进口量接近8万t。

2我国聚氨酯制品的发展现状

2.1聚氨酯泡沫

聚氨酯泡沫制品是目前聚氨酯产品应用最广泛、用量最大的产品,主要包括聚氨酯软泡和聚氨酯硬泡。2017年我国聚氨酯泡沫的消费量为435万t,同比增长约7%。

聚氨酯硬泡主要应用于冰箱、冰柜、冷库、管道保温、板材、冷藏集装箱和热水器等保温领域:2017年冰箱、冰柜依然是聚氨酯硬泡最大的应用领域;太阳能热水器由于消费观念的变化和方便性降低,市场消费持续降低,在此领域聚氨酯硬泡应用出现超过10%的负增长;喷涂、板材以及煤矿加固等领域均出现小幅下降;受GB50016—2014的影响,近两年聚氨酯外墙保温的应用出现较大的后退。

聚氨酯软泡主要用于家具、汽车、服装等。2017年软体家具消费稳步上升,汽车产量小幅上涨,普通海绵生产随着消费升级,都带动了聚氨酯软泡的发展。

2.2氨纶

2017年我国氨纶产能为74.35万t。氨纶性能优异,应用领域不断拓展,产能增加迅速,一度处于无序发展状态,供求关系失衡;但由于2012年起的反倾销,我国氨纶企业状况逐渐好转,国内企业市场占有率增加,开工率上升,市场对差异化、功能性、高附加值氨纶纤维的需求量不断增加,2017年共生产59万t,增速约10%。

2.3合成革浆料

据中塑协人造革合成革专业委员会的统计,2017年我国人造革合成革增速不到2%,其中聚氨酯合成革由于污染、性能、成本等因素造成聚氨酯合成革增速明显低于PVC(聚氯乙烯)人造革增速。2017年合成革浆料的消费量约190万t,与2016年相比基本持平。

2.4鞋底原液

我国是全球最大的聚氨酯鞋底原液生产国,2017年总产能达117万t左右。聚氨酯鞋底原液主要用在劳保鞋、皮鞋等低端鞋,由于纯MDI价格高位运行,成本陡增,和其他替代品的价格差越来越大,下游鞋企受到压制,加上近年来鞋材产业转移明显,2017年国内消费量约58万t。

2.5弹性体

TPU(热塑性聚氨酯)是近几年需求增速最快的热塑性弹性体材料,性能优异、价格适中,成为PVC材料的替代品,国内对TPU的需求表现出持续增长的态势。2017年我国TPU的产能约72万t,产量约38万t,较2016年增长15%,主要应用于鞋材、薄膜、电线电缆等领域。CPU(浇注型聚氨酯)主要用于胶辊、筛板、密封件等,国内最大的CPU预聚体企业有一诺威、华天和朗盛等,2017年消费量超过25万t。加上防水和铺装材料,2017年各类聚氨酯弹性消费量约99万t。

2.6涂料

2017年我国涂料行业依然保持高速增长态势,较2016年增长10%以上,全年规模以上企业产量超过2000万t,其中聚氨酯涂料约195万t。我国将继续严格管理涂料行业VOC(挥发性有机化合物)排放,溶剂型涂料的生产和使用将受到限制,涂料行业结构调整将持续,对水性聚氨酯涂料将是利好,水性建筑涂料、木器漆、汽车涂料等将保持高速增长。

2.7胶黏剂和密封剂

2017年聚氨酯胶黏剂和密封剂消费量约75万t。由于TDI的蒸气压高,MDI型胶黏剂和密封剂增加迅速,包装行业的胶黏剂逐渐由MDI和HDI(六亚甲基二异氰酸酯)替代TDI。

综上所述,2017年我国聚氨酯产品的消费量约1110万t(含溶剂),较2016年增长约6%,是世界上最大的聚氨酯原材料生产基地,但是存在创新能力不足、产业集中度低、产品同质化严重、低端产品过剩、高端产品不足的现象,特别是聚氨酯制品领域企业小而散的问题突出,难以适应提升效率的要求,难以形成品牌效应。

3我国聚氨酯行业的发展趋势和方向

在“十一五”、“十二五”期间,随着人们生活水平的提高,对家具、服装、鞋材、家电、汽车等产品的需求旺盛,带动了我国聚氨酯投资增速,产能不断增加,聚氨酯行业经历了发展最快的十年。进入“十三五”以后,行业产能过剩问题开始显现,此时消费市场趋于平稳发展,靠新兴应用领域推动聚氨酯消费高速增长已非常困难,行业开始进入产业整合和提升阶段。

目前聚氨酯行业存在的突出问题包括:

①聚氨酯建筑保温防火。聚氨酯硬泡是目前世界上可规模化生产的、保温性能最好的材料,进入21世纪,我国聚氨酯硬泡开始用于建筑外墙保温和屋顶保温防水。建筑保温应用被普遍看好的聚氨酯应用领域,由于火灾事故频发,所以防火对保温材料本身的要求更加严格,建筑防火设计措施越来越规范,聚氨酯硬泡在建筑保温领域的应用受到制约,特别是GB50016—2014于2015年5月1日实施以来,聚氨酯外墙保温市场持续下滑。

②环保。2018年1月环境保护部印发了《环境保护综合名录(2017版)》,氯醇法环氧丙烷和TDI产品被列入《高污染、高环境风险产品名录(2017版)》,税收、贸易和金融等方面均产生一定的影响。聚氨酯合成革生产会产生含有酮类、胺类等有机物的废水,以及边角料、离型纸、包装桶、残渣等固体废弃物,如果未妥善处理,会对环境造成很大污染,鼓励水性聚氨酯、无溶剂聚氨酯和热塑性聚氨酯弹性体替代溶剂型聚氨酯树脂生产合成革。聚醚多元醇滤渣属性不明,各地环保部门管理不一,增加了生产企业的管理风险和生产成本;异氰酸酯包装桶、聚醚和聚酯多元醇包装桶的危险属性也不明朗,各个企业处置方法不同,易成为环保部门监控和处罚的对象,给企业正常的生产和管理造成极大麻烦。聚氨酯原材料价格居高不下,使聚氨酯硬泡成本远高于聚苯乙烯等其他有机材料,竞争力进一步下降;TPU价格高涨,替代PVC等材料的步伐减缓;聚氨酯鞋材的成本陡增造成和其他替代品价差越来越大,鞋底原液消费出现下滑。

进入“十三五”,我国处于经济增长的调整期,大宗原材料价格暴涨,聚氨酯原料的价格增幅远高于一般化工产品,2016、2017年TDI和MDI产品是全国化工产品当中价格差额最大的化工产品,聚氨酯产品竞争力减弱,行业进入增速放缓、结构调整加快的创新和提升时期。目前聚氨酯行业要遵循高性能、高品质、环保和可持续的发展理念,重点关注以下几个方面:

①ODS物质替代技术。聚氨酯行业的HCFCs(氢氯氟烃类)发泡剂的替代品主要包括HFCs(氢氟烃类)发泡剂和环戊烷,HFCs类发泡剂具有偏高的GWP(温室效应潜值)且价格高,仍存在被替代的可能。新一代氟氯烯类发泡剂如三氟丙烯(LBA)、六氟丁烯ODP(臭氧消耗潜值)和GWP较低,却存在技术保护和成本高等问题。目前我国广泛采用的HCFCs发泡剂替代品是戊烷类发泡剂,但存在易燃易爆的安全风险,无法用在现场施工的应用领域。山东理工大学自主研发的CFA8系列发泡剂生产技术已经通过科技成果鉴定,CFA8系列发泡剂经化学反应释放的CO2起到发泡剂的作用,在全水发泡和深冷保温领域效果明显;由绍兴华创聚氨酯有限公司自主开发的超临界CO2辅助水发泡的聚氨酯喷涂工艺技术,具有施工温度范围宽、产品性能稳定的特点。这2项技术均采用CO2作发泡剂,为喷涂、板材、门业等领域的ODS替代提供了解决方案。

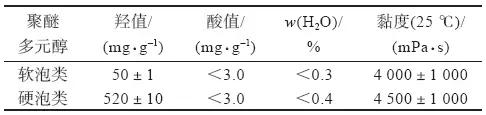

②聚醚多元醇的技术进展。a.低气味、低VOC、高性能聚醚多元醇生产技术:采用新型催化剂体系、合适的聚合工艺,生产具有相对分子质量分布窄、不饱和度低等优点的聚醚多元醇;采用适当的后处理工艺可以有效地脱除产物中的VOC,主要方法有闪蒸法、萃取法、超滤法、汽提法、添加吸附剂等;在聚醚多元醇中添加微量的稳定剂可以有效地抑制储存过程中醛类物质的产生。b.生物基聚醚多元醇技术,包括植物秸秆基多元醇和油脂基聚醚多元醇。该类产品利用可再生资源生产合格的聚醚多元醇产品,部分甚至全部替代传统的聚醚多元醇来生产聚氨酯。c.聚氨酯泡沫的回收再处理技术:在催化剂存在下,通过对聚氨酯泡沫的醇解,得到质量稳定的聚醚多元醇产品,可部分代替新鲜聚醚多元醇进入生产体系,可有效解决聚氨酯泡沫的回收处理难题。聚氨酯软泡、硬泡醇解后得到的聚醚多元醇指标见表6。

表6从聚氨酯泡沫回收的聚醚多元醇性能指标

③阻燃聚氨酯硬泡技术。聚氨酯硬泡建筑防水保温是聚氨酯应用最重要的领域之一,推广聚氨酯在建筑保温领域的应用一直以来都是行业重要的工作,由于火灾事故频发,国家制定了更加严格的法规、标准,特别是GB50016—2014实施以来,聚氨酯硬泡在建筑保温领域的应用下滑严重。一方面科研机构、助剂企业、生产企业要相互合作,加大研发力度生产真正符合国家标准要求的聚氨酯产品,一方面行业协会会根据企业反映,沟通国家相关部门,提出合理的意见和建议,完善标准,维护聚氨酯材料在建筑保温领域的健康应用。

④绿色合成革工艺技术。工信部、财政部(2106)217号关于印发重点行业挥发性有机物削减行动计划的通知中,合成革行业即是重点行业之一,要求到2018年其VOC排放较2015年要减少20%以上。传统的聚氨酯合成革生产企业要采取密闭收集系统,实现生产过程密闭化、连续化、自动化,采用密闭化负压废气收集系统,实现高效的溶剂回收,降低VOC排放。科研院所、大专院校和企业加强合作,开发高性能水性聚氨酯树脂,先进助剂和设备企业做好服务工作,加快技术的产业化进程,鼓励合成革企业采用水性聚氨酯、无溶剂聚氨酯和热塑性聚氨酯代替有机溶剂型聚氨酯树脂,从而真正实现合成革的清洁生产。

4结束语

在环保的大背景下,化工企业入驻园区已成为行业发展的大势所趋,化工产业园区化将成为加速淘汰化工落后产能的有效手段。入驻园区的聚氨酯企业要紧抓这个机会,采用先进的生产工艺,提升自身技术水平,利用园区优势实现物流一体化、能源一体化、基础设施一体化,从而降低原料、物流、能源成本,规范管理,坚决杜绝安全、环保事故的发生,增强企业的市场竞争力。

根据党的十九大“加强建设制造强国,加快发展先进制造业”的明确要求,结合我国聚氨酯行业的发展现状,坚持需求导向,以技术创新为核心,以管理创新为抓手,注重人才队伍建设,把高质量发展作为主攻方向,推动聚氨酯行业的供给侧结构性改革,提高资源的利用效率,提升产品质量,进一步提高行业集中度,培养一批知名企业和知名品牌,实现全行业利润率高于全社会平均利润率,实现全行业质量效益型发展,维持聚氨酯行业的可持续发展。

时间:08-15 16:38

时间:08-15 09:08

时间:08-15 08:59

时间:08-15 08:33